Серия знаний, связанных с гидравлическим маслом для строительной техники - анализ загрязнений масла в гидравлической системе

Серия знаний, связанных с гидравлическим маслом для строительной техники - анализ загрязнений масла в гидравлической системе

Загрязнение маслом напрямую влияет на надежность работы системы и срок службы ее компонентов.

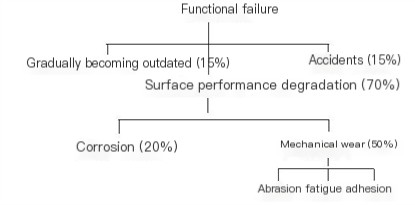

Отечественные и зарубежные данные показывают, что отказ системы имеет следующие три пункта: 15% отказов вызваны устареванием системы, 15% вызваны авариями и 70% вызваны загрязнением нефтью. Дальнейший анализ этого фактора показывает, что 20% вызвано коррозией и 50% - механическим износом. Причина этого в том, что отказ в основном вызван наличием в масле различных твердых частиц, воды и воздуха.

1. Классификация загрязняющих веществ масла в гидравлической системе

Загрязняющие вещества в системе можно разделить на следующие группы в зависимости от формы, в которой они существуют:

Твердые загрязняющие вещества, такие как медная стружка, железная пыль, минеральные частицы, пыль

Жидкие загрязняющие вещества, такие как вода

Газообразные загрязнители, такие как воздух, хлор, оксид углерода

Вышеуказанные три состояния загрязняющих веществ могут трансформироваться друг в друга при изменении окружающей среды, и эти загрязняющие вещества также вызывают химические реакции, когда они оказывают механическое воздействие.

1) Твердые частицы

Твердые частицы являются основным фактором, вызывающим механический износ, и основным объектом исследований по контролю за загрязнением.

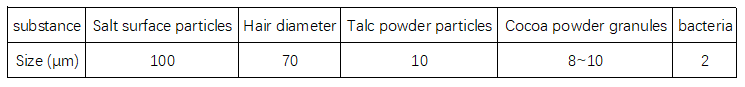

Твердые частицы — это вещества, размеры которых измеряются в микронах. Наименьший размер частиц, видимых невооруженным глазом, составляет 40 мкм. Некоторые из различных типов диапазонов размеров крошечных твердых частиц показаны в таблице ниже:

Как видно из приведенного примера, загрязнение масла твердыми частицами, невидимое невооруженным глазом, обильно. Для обнаружения этих твердых частиц-загрязнителей существуют международные стандарты NASA1638.

NAS 1638 — это спецификация чистоты, предложенная NASA в 1964 году, которая используется до сих пор и широко признана отраслями промышленности по всему миру.

2) Окисление масла

Окисление масла является основной причиной утилизации смазочного масла, а окисленная часть отработанного смазочного масла составляет 4%-5% от общего количества масла, а компоненты, образующиеся при окислении, могут быть отделены под действием очистки вакуумной центрифуги. Однако, когда масло окисляется, уже происходит потеря масла, если оно очищено. Благодаря онлайн-очистке в реальном времени загрязняющие вещества окисленного масла могут быть удалены в любое время, чтобы обеспечить нормальное использование масла в максимальной степени.

Вода и воздух в масле, а также тепловая энергия являются необходимыми условиями для окисления масла, а металлические частицы в масле играют важную каталитическую роль в окислении масла. Экспериментальные исследования показывают, что при одновременном наличии в масле металлических частиц и воды скорость окисления масла резко возрастает, а каталитическое действие железа и меди увеличивает скорость окисления масла более чем в 10 и 30 раз соответственно.

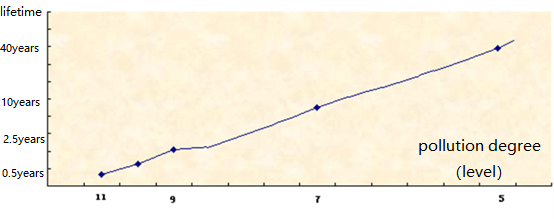

Когда научно-исследовательские институты по всему миру изучают влияние загрязнения на жизнь, результаты сильно различаются, в основном из-за таких факторов, как рабочая среда, состав загрязняющих веществ и твердость частиц. В общем, по стандарту NAS1638 уровень загрязнения снижается на один уровень, срок службы удваивается, и наоборот. Если предположить, что срок службы машины составляет 10 лет при уровне загрязнения 7 (NAS1638), та же машина снижает уровень загрязнения масла на несколько уровней, и срок службы машины резко меняется.

3) Воздух

Воздух может существовать в масле в двух формах: растворенном или свободном. Воздух, растворенный в жидкости, оказывает меньшее влияние на систему, но после отделения от жидкости он становится пузырьком, что снижает производительность системы, надежность и срок службы компонентов. Конкретные опасности свободного воздуха в жидкости для системы следующие:

※Воздух может вызывать кавитацию, которая усиливает эрозию и повреждение поверхности материала компонента;

※ Сделать работу оборудования медленной и нестабильной, а также увеличить энергопотребление;

※Ускоряют окисление масла, снижают смазочные свойства и повышают кислотное число масла;

※Уменьшить объемный модуль упругости и жесткость масла;

※Увеличение шума работы оборудования;

※ Повышение температуры и увеличение утечки

4) Влага

Вода также может присутствовать в масле в двух формах: растворенной или свободной. Вода является серьезным загрязнителем в системе, и люди часто не уделяют ей достаточного внимания. Самая большая опасность воды для системы — это коррозия, а другие аспекты — это образование оксидов, грязи и гелей.

Водяная коррозия может ухудшить свойства поверхности компонентов и привести к попаданию частиц ржавчины в систему; Взаимодействие воды и присадок приводит к образованию вредных веществ и ускоряет порчу масла;

Синтез кислотных продуктов из воды и оксидов приводит к изменению свойств жидкости; Вода, смешанная с маслом, может эмульгировать масло и снизить его смазывающие свойства; При низких температурах замерзание воды также может привести к отказу системы, на которую могут повлиять как мелкие частицы песка, так и мелкие частицы металла, блокируя проточный канал и отверстия, повреждая поверхность и вызывая отказ в работе компонентов.

Вода способствует росту микроорганизмов; Совместное присутствие воды и металлических частиц значительно сократит время окисления масла и увеличит кислотное число используемого масла.

2. Источник загрязняющих веществ

Существует три основных аспекта того, как эти различные загрязняющие вещества могут попасть в систему:

Одним из них являются остаточные загрязняющие вещества новой системы, которые остаются в системе после сборки компонентов и труб.

во-вторых, образуется в процессе механического износа и окисления масла в процессе работы;

Третий — войти в систему использования и обслуживания оборудования.

3. Механизм образования загрязняющих веществ

С точки зрения источника загрязнений, исключая неустранимые факторы при обслуживании и эксплуатации, наиболее значимые загрязнения образуются в результате механического износа и химического истирания в процессе эксплуатации оборудования.

Механический износ можно разделить на: абразивный износ, адгезионный износ, усталостное повреждение.

Химическое истирание можно разделить на: химическую коррозию и разрушение под воздействием жидкости.

Образование твердых частиц:

Механический износ

Один из видов абразивного износа: фрикционный износ

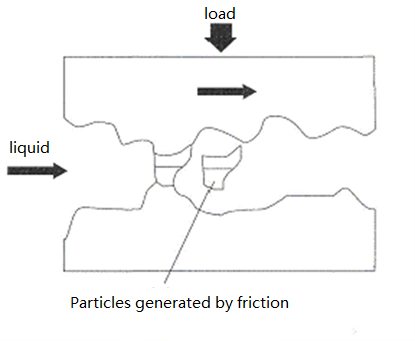

В процессе трения механических деталей наиболее опасными являются частицы, близкие или немного большие по размеру к динамическому зазору, и они режут материал поверхности; Это приводит к изменению размера зазора и образованию большего количества частиц. Как показано на рисунке ниже.

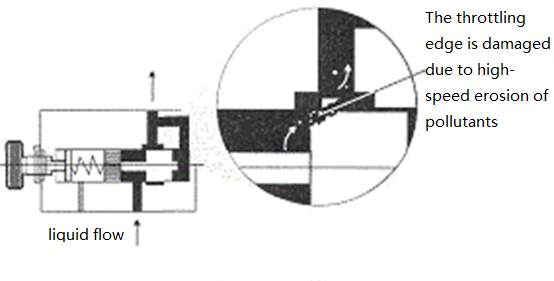

Абразивный износ 2: эрозионный износ

Когда среда течет, особенно в условиях высокоскоростного потока, частицы ударяются о край и поверхность детали на высокой скорости, вызывая отслаивание поверхностного материала из-за эффекта импульса, так что форма детали и зазор между деталями изменяются, и одновременно образуется больше частиц. Как показано на рисунке ниже

Адгезивный износ

Большие нагрузки, низкие скорости или низкая вязкость масла могут уменьшить толщину пленки, что приводит к прямому контакту металла с металлом и склеиванию определенных приподнятых поверхностей. Когда смежные поверхности движутся, эти точки склеивания сдвигаются, образуя металлические частицы. Как показано на рисунке ниже